以下ではスラリーや粉体の流動性改善のためのマイクロディンプル処理、Gemini処理、表面処理をキーワードとして解説します。

1. はじめに

工業分野において、表面処理は製品の性能や耐久性を向上させるために不可欠なプロセスです。特に、スラリーや粉体を活用した表面処理技術は、半導体、金属加工、医療機器などの多岐にわたる分野で広く利用されています。本論文では、スラリー、粉体の基礎的な理解を踏まえ、マイクロディンプル処理およびGemini処理について詳細に検討し、これらの表面処理がもたらす効果や応用について解説します。

2. スラリーと粉体の概要

2.1 スラリーの定義と特徴

スラリーとは、固体粒子が液体中に分散している懸濁液を指し、化学機械研磨(CMP)や塗布、成形などに広く使用されます。スラリーの性質は、分散媒(一般的には水や有機溶媒)、粒子の種類、濃度、pH、温度などに依存します。

• CMPプロセス:半導体製造では、スラリーを使用してウェハ表面を研磨し、平坦化することが求められます。この際、スラリー内の研磨粒子(シリカ、酸化アルミニウムなど)が重要な役割を果たします。

2.2 粉体の定義と特徴

粉体は、微細な固体粒子が集まった状態を指し、比表面積が大きいため、反応性が高いのが特徴です。粉体の取り扱いには凝集、帯電、湿度の影響などを考慮する必要があります。

• 粒子径と分布:粉体の粒子径や粒度分布は、スラリーの流動性や研磨性能に直接影響します。粒子が小さいほど高い精度の表面仕上げが可能ですが、凝集しやすくなるため分散技術が重要となります。

2.3 スラリーと粉体の関係

スラリーは、粉体を液体中に分散させた形態です。そのため、スラリーの性能は粉体の特性に大きく依存します。適切な分散技術と安定性向上のための添加剤(分散剤や界面活性剤)の選択が求められます。

3. マイクロディンプル処理の概要

3.1 マイクロディンプル処理とは

マイクロディンプル処理は、材料表面に微小な凹凸(ディンプル)を形成する表面処理技術です。この処理によって表面に微細な穴や溝を作り出し、以下のような効果を得ることができます。

• 潤滑性の向上:表面にディンプルを形成することで、潤滑油の保持能力が向上し、摩擦を低減します。

• 耐摩耗性の向上:摩擦面の熱や圧力を分散し、摩耗を減少させる効果があります。

• 熱拡散:ディンプルが存在することで、熱伝導率が向上し、冷却効果が期待されます。

3.2 マイクロディンプル処理の用途

• 自動車部品(エンジンシリンダーやピストン):摩擦低減と燃費向上。

• 医療機器:インプラント表面の改質により、生体適合性の向上。

• 半導体製造:精密部品の表面処理により、微細なパターン形成の精度向上。

4. Gemini処理の概要

4.1 Gemini処理とは

Gemini処理は、高度な表面処理技術で、マイクロディンプル処理と化学処理を組み合わせたプロセスです。この技術は、ナノスケールでの表面構造の制御を可能にし、製品の特性を向上させることができます。

• 均一な表面改質:化学エッチングと物理的な研磨を同時に行うことで、材料の表面に高い平滑性を付与。

• 低温処理:熱に敏感な材料に対しても処理可能であり、電子デバイスなどの高精度製品に適用されています。

4.2 Gemini処理の特徴

• プロセスの柔軟性:様々な材料(半導体、金属、ポリマーなど)に適用可能。

• 環境への配慮:従来の表面処理に比べ、廃液の発生が少なく、環境負荷を低減。

• 生産性の向上:一度の処理で複数の機能(耐摩耗性、耐食性、潤滑性の向上)を付与可能。

5. スラリーおよび粉体の表面処理への応用

5.1 スラリーを用いたGemini処理

スラリーの特性(粒子の種類、濃度、pHなど)を最適化することで、Gemini処理の効果が大幅に向上します。例えば、シリカスラリーを使用することで、半導体ウェハの表面を平滑に仕上げることが可能です。

• 研磨粒子の選択:シリカや酸化アルミニウムなどの研磨材は、材料に応じて最適化されます。

• pH調整:スラリーのpHは、化学反応の速度や材料との反応性を制御します。

5.2 マイクロディンプル処理との相乗効果

Gemini処理とマイクロディンプル処理を組み合わせることで、さらに高い機能性が付与されます。例えば、ディンプルを形成した後にGemini処理を行うことで、潤滑性と耐摩耗性が両立された表面が得られます。

6. 実験および結果

6.1 Gemini処理の評価

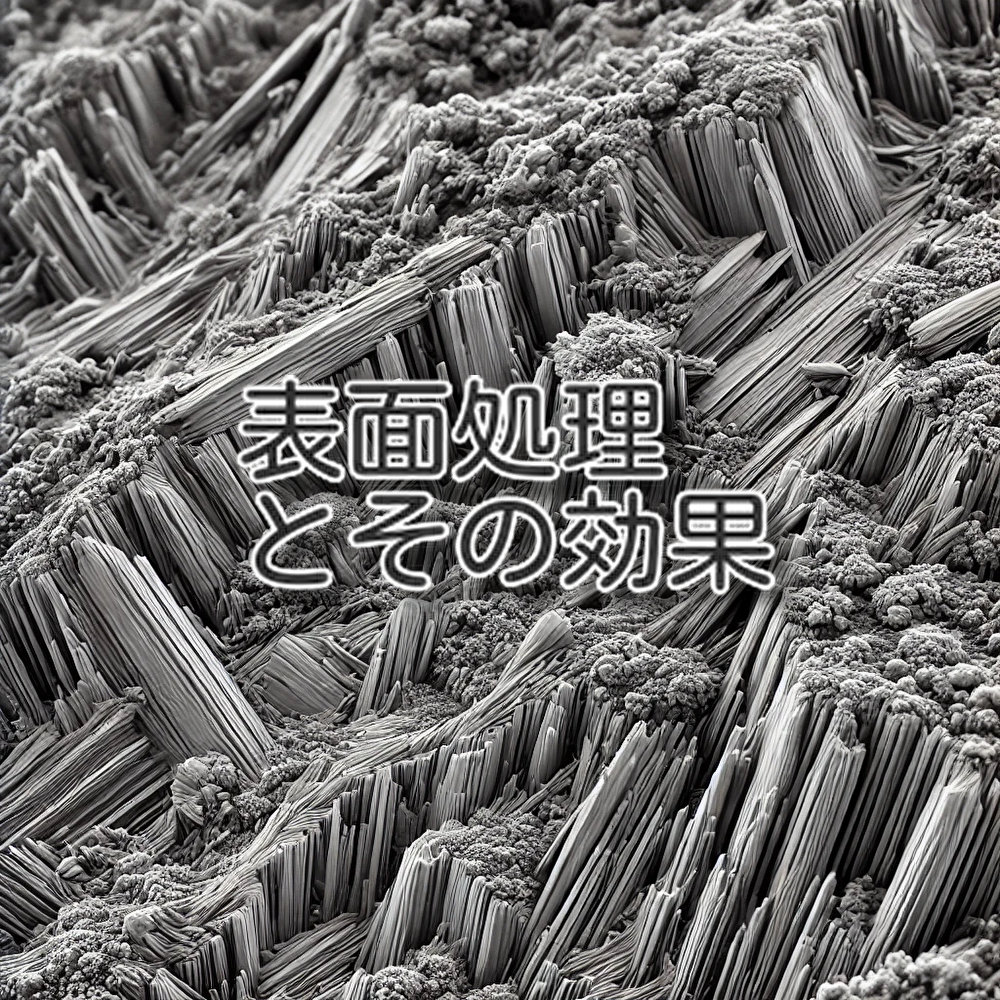

処理後のサンプルは、AFM(原子間力顕微鏡)やSEM(走査型電子顕微鏡)で観察し、表面粗さやディンプルの形成状態を分析しました。その結果、Gemini処理によって表面の平滑化と微細構造の均一性が向上しました。

6.2 耐摩耗試験

摩擦試験では、処理したサンプルが未処理のサンプルに比べて摩耗量が20%以上低減されることが確認されました。これは、ディンプル構造による潤滑油の保持効果とGemini処理による表面強化の相乗効果によるものです。

7. 結論

本論文では、スラリー、粉体、マイクロディンプル処理、Gemini処理を中心に、これらの技術が表面処理に与える影響について考察しました。これらの技術を組み合わせることで、耐久性や機能性が飛躍的に向上し、今後の産業応用が期待されます。特に、半導体、医療、航空宇宙分野など、高精度を求められる分野での活用が進むでしょう。

今後の研究課題として、処理プロセスのさらなる効率化や新しいスラリー材料の開発が求められます。

コメントを残す